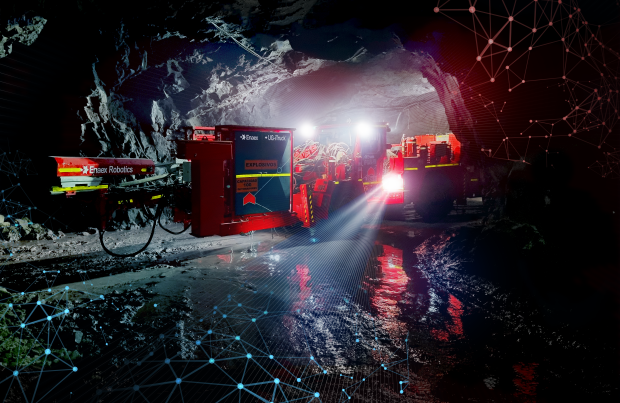

En lo que constituye la primera experiencia de este tipo en Chile y la región, Enaex se encuentra en pleno proceso de pilotaje de los primeros equipos fábrica de explosivos a granel in situ totalmente eléctricos y autónomos para minería subterránea.

Se trata del Ubex One Eléctrico y el UG-iTruck, los que fueron desarrollados íntegramente en el país por ingenieros nacionales, con el objetivo de aportar a la seguridad y sostenibilidad de la industria.

“Buscamos mejorar las condiciones de operación de los trabajadores, sacarlos de la línea de fuego, no exponerlos a emisiones directas o condiciones ambientales adversas, para mejorar su calidad de vida, con el fin de humanizar la minería”, sostiene Danko Morales, Gerente de Minería Subterránea de Enaex.

Full eléctrico

Uno de estos equipos es el Ubex One Eléctrico, que se utiliza para carguío mecanizado con emulsión a granel, y con el que la firma está partiendo un piloto según el acuerdo corporativo de innovación conjunta con Codelco.

“Es full eléctrico, por lo que no genera emisiones directas, facilita la ventilación de la mina, e implica un ahorro de energía para el cliente en este ítem”, destaca el ejecutivo.

Sus baterías permiten una carga a 20 mil ciclos, la que se completa en 45 minutos, con lo que logra un rendimiento que cubre sin problemas un turno de 10 horas.

Tiene una capacidad de carguío de 3 toneladas, a un ritmo de 100 kilos por minuto, y la posibilidad de hacerlo a varios metros de distancia por telecomando.

Ingeniería chilena

Equipo desarrollado en base a ingeniería chilena, toda la energía que requiere el Ubex One Eléctrico para mover su brazo telecomandado y para el carguío de explosivos la obtiene de las baterías del chasís Normet sobre el que va montado.

“No requiere conectarse a ninguna red eléctrica. Eso le da la flexibilidad de operar en cualquier parte de la mina. Se trata de la primera experiencia de este tipo en Chile y la región”, enfatiza Morales.

Afirma que todas las mineras enfrentan el desafío de eliminar los gases de efecto invernadero, por lo que sus clientes están muy expectantes de los resultados en productividad y rendimiento que se obtengan con esta solución.

Tronadura robotizada

Otro hito importante que la empresa alcanzó recientemente fue operar el UG-iTruck, un equipo robotizado con el que en 2022 hicieron la primera tronadura remota de la historia, y que desde marzo de este año está en un piloto en la División El Teniente de Codelco.

Está diseñado para cargar explosivos, medir la desviación de cada una de las perforaciones y limpiarlas si es necesario; cargar boosters, detonadores y la emulsión, para posteriormente detonar sin necesidad de amarre, ya que se utilizan detonadores electrónicos inalámbricos.

“No es telecomandado, no se opera, sino que sus movimientos se realizan a partir de un robot que puede detectar dónde están los tiros y hacer el trabajo. El operador sólo se remite a observar el comportamiento del equipo y ver si arroja algún error”, asegura Morales.

Minería del futuro

El ejecutivo dice que lo que se busca es que el UG-iTruck pueda trabajar en zonas complejas, con presencia de riesgos operativos como estallido de roca, inestabilidades geomecánicas y sismicidad.

“Son condiciones extremas de la minería del futuro, que será cada vez más profunda”, advierte.

Morales destaca que estas innovaciones son complementadas con softwares propios, desarrollados en base a la realidad observada en terreno. Estas herramientas, en conjunto con la data levantada por los equipos en operación, permiten la elaboración de informes completos, pasando de las siete horas estándar de la industria, a prepararlos en una hora.

“Todos estos desarrollos nos han permitido liderar en materia de carguío masivo para minería subterránea”, concluye.

FUENTE MINERIA CHILENA